从“小螺栓血案”谈装配体模型连接螺栓6个正确的处理方法

经调查发现:“江苏启安建设工程有限公司提供了支吊架膨胀螺栓计算书,但计算书上无企业相关人员签字,未经监理单位审核同意,未报施工总包单位,未经设计单位审定;计算书认为支吊架应采用直径为12mm 的膨胀螺栓,事故管段实际采用直径为10.8mm的膨胀螺栓(根据《通风与空调工程施工规范》规定,当管径大于300mm 时,应采用直径为20mm的膨胀螺栓,冷却管道直径实际为700mm);未经设计单位书面同意,擅自将支吊架钢面板上的2个膨胀螺栓头(共6个膨胀螺栓)切割至与钢板面齐平;另有2个螺栓未与大梁作有效连接”。

此外,“中建上海院在《设计说明》中对支吊架的间距、抗震和应用图集仅提出原则性的要求,未对专业分包单位提出当冷却管道管径(冷却管道直径实际为700mm)超出图集适用范围时的具体计算要求”。

看到这里,很多人唏嘘不已!在此笔者对受害者及家属表示同情,对本次事故的调查和处理结果不再赘述,而从一个结构设计仿真人的角度谈谈装配体模型连接螺栓的六种常用处理方法,希望对读者有些帮助吧。

螺栓连接结构是一种在装配体机械设备中常见的连接形式,在进行有限元分析和应力评定时,其可以有多种计算与表达方法,其各有优缺点和适应范围。本文将简单介绍六种常见的螺栓结构强度计算方法。

螺栓结构强度计算方法包括:

方法1、采用实体单元建立圆柱形螺栓模型,不考虑螺纹细节和不考虑螺栓预紧力,通过绑定接触将零件与螺栓连接,后处理时取螺栓危险平面的断面平均应力结果,手工计算强度是否合格;

方法2、采用实体单元建立圆柱形螺栓模型,不考虑螺纹细节,对螺杆加载螺栓预紧力荷载,通过绑定接触将零件与螺栓连接,后处理时取整体螺栓危险位置应力结果评定;

方法3、使用梁单元建立螺杆模型,不考虑螺纹细节,对螺杆加载螺栓预紧力荷载,通过MPC方法,连将零件与螺栓连接,后处理时通过探针功能提取梁单元轴力结果;

方法4、不建立螺栓模型,通过绑定接触将零件上下表面连接,后处理时提取绑定接触的反力结果,并手工计算强度是否合格;

方法5、不建立螺栓模型,使用弹簧单元将零件上下表面连接,对弹簧加载预紧力荷载,后处理时提取弹簧反力结果进行评定。正式分析前,需要建立单独螺栓模型,计算螺栓的等效弹簧轴向刚度;

方法6、建立光杆的螺栓模型,,不考虑螺纹细节尺寸,通过接触调整设置建立虚拟螺纹参数,对螺杆加载螺栓预紧力荷载,通过绑定接触将零件与螺栓连接,后处理时取整体螺栓危险位置应力结果评定;

下文将分别介绍以上方法的操作过程。

方法一:采用实体单元建立圆柱形螺栓模型,不考虑螺纹细节和不考虑螺栓预紧力,通过绑定接触将零件与螺栓连接,后处理时取螺栓危险平面的断面平均应力结果,手工计算强度是否合格;

本方法采用实体模型建模,计算量较大,不能考虑螺纹细节和螺栓预紧力,但是考虑整体螺栓的各个方向刚度影响。在后处理时,可以提取单独螺栓断面平均应力结果,根据此结果手工换算为等小拉力,再进行结果评定。

首先通过三维机械设计软件Solid Works建立几何模型。其包含了两个相对的平板,平板两端建立直径10mm的圆孔,以及在圆孔处建立外径9mm的螺栓模型。并对模型进行适当的分割,以利于后续的加载、设置边界条件、设置接触、划分网格、提取特定位置结果等。

对于方法一所用的模型,其螺杆部分采用钱币切分方法,将圆柱体模型切分为4个扇形和一个矩形模型,以保证网格质量。

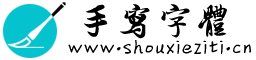

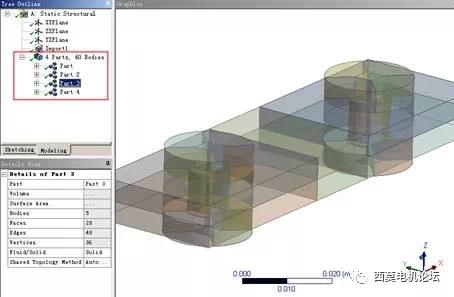

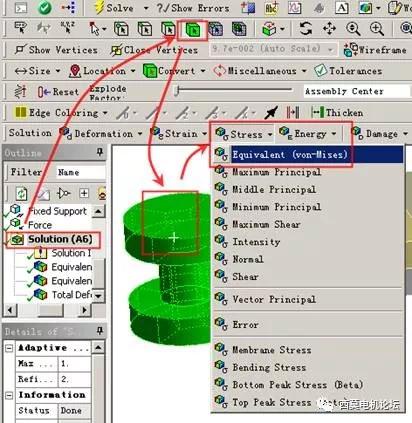

建立模型后将其导入ANSYS Workbench中的DM模块,如下图所示。

图-1 创建并分割模型

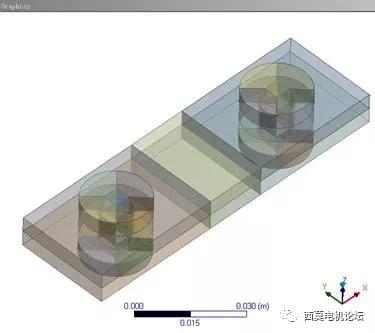

图-2 选中需要合并的零件

模型导入完成后,由于之前经过了多次切分,变成由多个body组成的装配体模型。需要将平板部分和螺栓部分的body,分别合并为独立的part,以实现part之间采用接触连接,并在一个part内部的body之间,采用共用有限元模型节点连接。

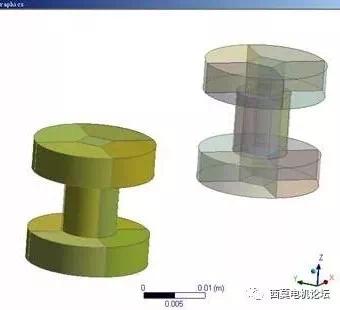

右键隐藏平板部分模型,并将每一个螺栓所属的body选体,右键使用form new part功能,将其合并为一个part。如下图所示。合并后的模型如图-4所示,其由4个part(两个螺栓和两个平板模型)和40个body组成。

图-3 将零件合并为装配体

图-4 合并后的模型

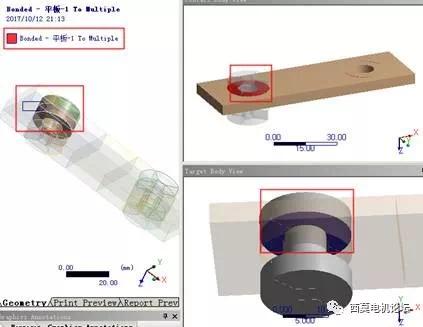

几何模型处理完毕,保存后打开静力学分析模块并重新设置接触。单击Outline中接触,将默认生成的接触删除,再重新手工设置所需的接触。

如在螺帽与平板交汇处,分别设置绑定接触,在平板互相的交界面,设置无摩擦接触等。如下图所示。

其中螺栓部分的接触设置如下图所示。

图-6 螺栓部分设置绑定接触

图-7为平板互相接触的设置

图-7 平板间设置无摩擦接触

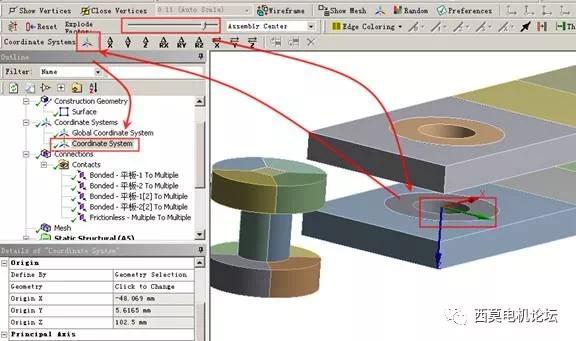

为了方便提取任意位置断面结果及其平均值,需要建立一个局部坐标系,以帮助定位断面。单击outline下的坐标系统,在左上角菜单栏Reset的右侧滑块处向右拖拽,可以将模型临时爆炸开来。其为16.0新功能。然后选取模型表面,回到右上角坐标系统,创建一个局部坐标系。

图-8 建立局部坐标系

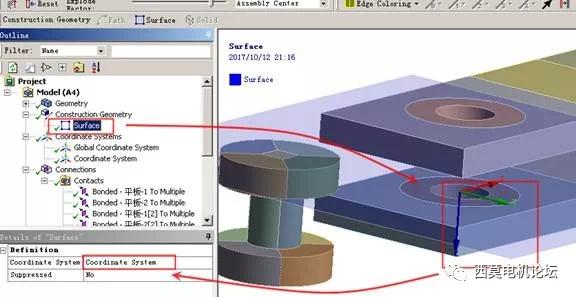

而后创建一个构造几何。单击model并单击菜单栏上方构造几何按钮,在同一位置点击Surface,以创建断面。如下图所示。

图-9 创建断面

断面创建后,在其详细信息中,选取刚刚新建的局部坐标系。在右侧将半透明蓝色显示当前的断面。

图-10 设置断面基准坐标

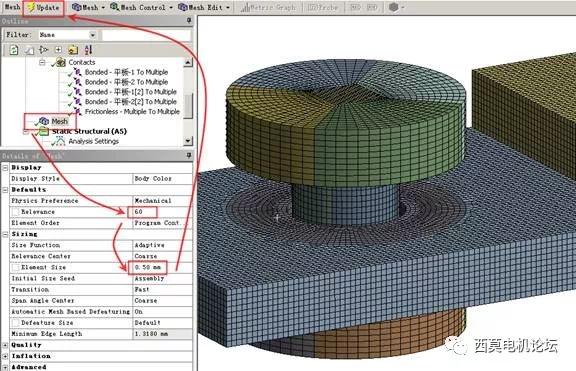

而后划分网格。将相关性指标从默认的0调整为60,并设置0.5mm的全局网格尺寸,向上刷新生成网格。如下图所示。

图-11 网格划分

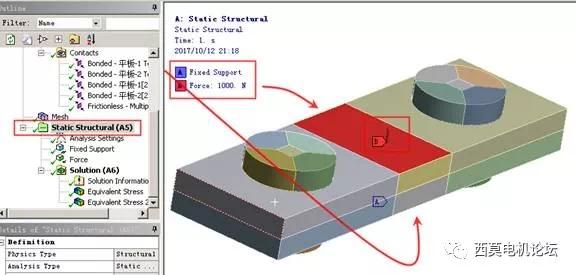

下面开始设置荷载与边界条件。选取模型中部表面,设置一个向外拉伸的1000n力的荷载,在对面平板中间底部表面,设置一个固定位移约束。

图-12 加载与边界条件

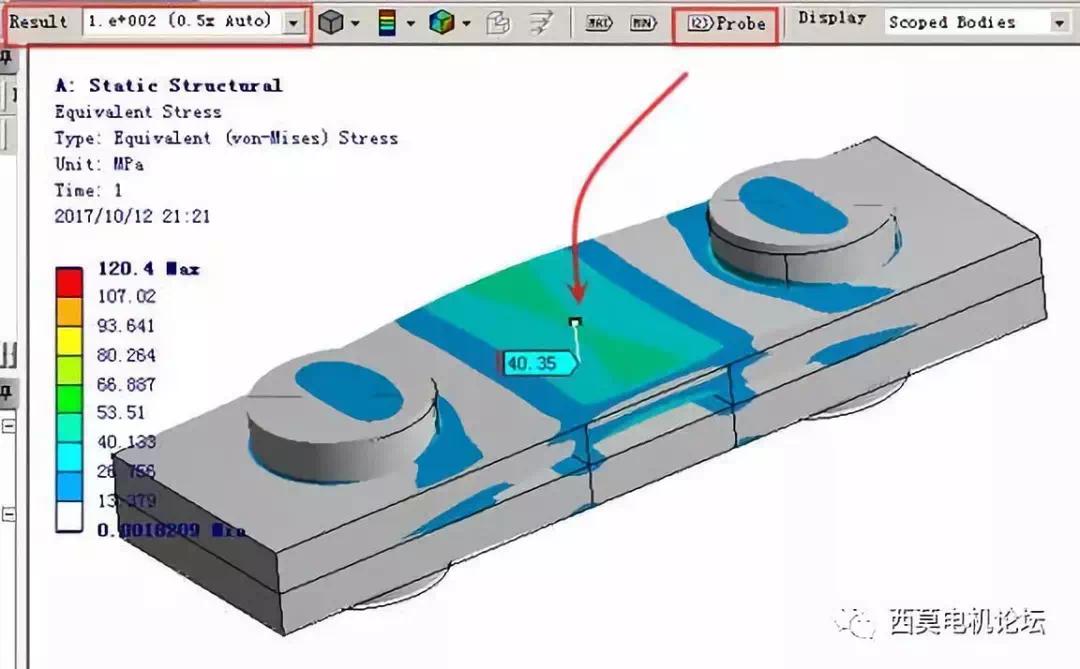

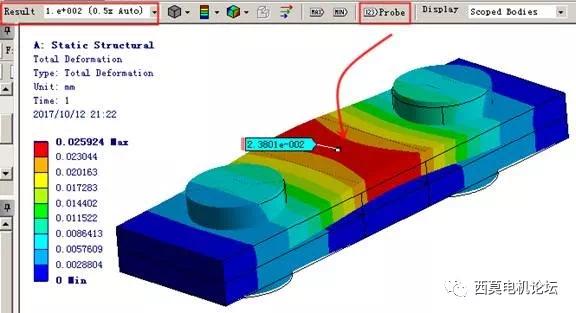

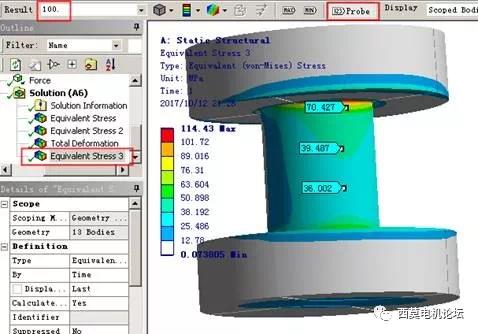

保存项目文件即可开始求解。求解后提取等效应力结果和变形结果如下图所示。

为了方便对比,以下案例均将模型放大100倍变形显示,如下图左上角。在右上角采用探针功能,提取平板中部的应力和变形结果。对于方法一,其中部的等效应力为40.35Mpa,变形为0.02381mm。

图-13 整体等效应力结果

图-14 整体变形结果

下面提取一个螺栓断面的结果。选取螺栓对应的所有body,并提取等效应力结果。

图-15 提取单独螺栓的应力结果

图-16 螺栓表面处等效应力结果

使用探针功能提取螺杆表面的应力结果。也可以在等效应力结果的详细信息中,将提取形式更改为断面,并选取刚刚建立的断面,刷新。

点击完整阅读全文

从“小螺栓血案”谈装配体模型连接螺栓6个正确的处理方法_